PCB 製造および PCB アセンブリ能力

PCB製造能力

| アイテム | 標準基板 | 先進的なPCB |

| 製造能力 | 40,000m2月あたり | 40,000m2月あたり |

| 層 | 1、2、4、最大10層 | 1、2、4、最大50レイヤー |

| 材料 | FR-4、CEM-1、アルミ等 | FR-4(標準~高Tg)、高CTI FR-4、CEM-1、CEM-3、ポリイミド(PI)、ロジャース、ガラスエポキシ、アルミベース、Rohs準拠、RFなど |

| プリント基板の種類 | 硬い | リジッド、フレキシブル、リジッド-フレキシブル |

| 分。コアの厚さ | 4mil/0.1mm(2-12層)、2mil/0.05mm(≧13層) | 4mil/0.1mm(2-12層)、2mil/0.06mm(≧13層) |

| プリプレグの種類 | 1080、2116、765-8、106、3313、2165、1500 | 1080、2116、765-8、106、3313、2165、1500 |

| 最大ボードサイズ | 26 インチ * 20.8 インチ /650 ミリメートル * 520 ミリメートル | カスタマイズ可能 |

| 板厚 | 0.4mm/16ミル-2.4mm/96ミル | 0.2mm/8mil-10.0mm/400mil |

| 厚さの許容差 | ±0.1mm (板厚<1.0mm);±10% (板厚≧1.0mm) | ±0.1mm (板厚<1.0mm);±4% (板厚≧1.0mm) |

| 寸法偏差 | ±0.13mm/5.2ミル | ±0.10mm/4ミル |

| 反り角度 | 0.75% | 0.75% |

| 銅の厚さ | 0.5~10オンス | 0.5~18オンス |

| 銅の厚さの許容差 | ±0.25オンス | ±0.25オンス |

| 分。線幅・スペース | 4ミル/0.1mm | 2ミル/0.05mm |

| 分。ドリル穴径 | 8mil/0.2mm (機械式) | 4mil/0.1mm (レーザー)、6mil/0.15mm (機械式) |

| PTH の壁の厚さ | ≧18μm | ≧20μm |

| PTH穴公差 | ±3ミル/0.076mm | ±2ミル/0.05mm |

| NPTH穴公差 | ±2ミル/0.05mm | ±1.5ミル/0.04mm |

| 最大。アスペクト比 | 12:1 | 15:1 |

| 分。ブラインド/埋没ビア | 4ミル/0.1mm | 4ミル/0.1mm |

| 表面仕上げ | HASL、OSP、イマージョン ゴールド | HASL、OSP、ニッケル、イマージョンゴールド、Imm錫、Immシルバーなど |

| 戦士の表情 | 緑、赤、白、黄、青、黒 | 緑、赤、白、黄、青、黒、オレンジ、紫などカスタマイズ可能 |

| はんだマスクのオフセット | ±3ミル/0.076mm | ±2ミル/0.05mm |

| シルクスクリーンカラー | 緑、赤、白、黄、青、黒 | 緑、青、黒、白、赤、紫、透明、グレー、黄色、オレンジなどカスタマイズ可能 |

| シルクスクリーン最小線幅 | 0.006インチまたは0.15mm | 0.006インチまたは0.15mm |

| インピーダンス制御 | ±10% | ±5% |

| 穴位置の公差 | ±0.05mm、±0.13mm(2nd1までのドリル穴st穴の位置) | ±0.05mm、±0.13mm(2nd1までのドリル穴st穴の位置) |

| プリント基板の切断 | シアー、Vスコア、タブルート | シアー、Vスコア、タブルート |

| 試験と検査 | AOI、フライプローブ試験、ET試験、微細断面検査、はんだ付け性試験、インピーダンス試験など | AOI、フライプローブ試験、ET試験、微細断面検査、はんだ付け性試験、インピーダンス試験など |

| 品質基準 | IPC クラス II | IPCクラスⅡ、IPCクラスⅢ |

| 認証 | UL、ISO9001:2015、ISO14001:2015、TS16949:2009、RoHSなど | UL、ISO9001:2008、ISO14001:2008、TS16949:2009、AS9100、RoHSなど |

PCB アセンブリ機能

| サービス | ベアボードからのターンキー製造、コンポーネントの調達、組み立て、パッケージ、配送。キット化/部分的な七面鳥-顧客の要求に応じた上記リストの部分的なプロセス。 |

| 設備 | 社内SMTライン15本、社内スルーホールライン3本、最終組立ライン3本 |

| 種類 | SMT、スルーホール、混合 (SMT/スルーホール)、片面または両面配置 |

| リードタイム | クイックターン、プロトタイプまたは少量: 3 ~ 7 営業日 (すべての部品が準備完了)。大量注文: 7 ~ 28 営業日 (すべての部品が準備完了)。予定配送可能 |

| 製品のテスト | X線検査、ICT(回路内検査)、100%BGA X線検査、AOI検査(自動光学検査)、検査治具・金型、機能検査、偽造部品検査(キット化組立タイプの場合)など |

| プリント基板仕様 | リジッド、メタルコア、フレキシブル、フレックスリジッド |

| 量 | MOQ: 1 個。試作、少量注文、量産 |

| 部品調達 | ターンキー、キット化/部分ターンキー |

| ステンシャル | レーザーカットされたステンレス鋼 |

| ナノコーティングも可能 | |

| はんだ付けの種類 | 有鉛、鉛フリー、RoHS 準拠、無洗浄および水洗浄フラックス |

| 必要なファイル | PCB: ガーバー ファイル (CAM、PCB、PCBDOC) |

| コンポーネント: 部品表 (BOM リスト) | |

| アセンブリ: ピック & プレイス ファイル | |

| PCB パネルのサイズ | 分。サイズ: 0.25*0.25 インチ (6 ミリメートル*6 ミリメートル) |

| 最大サイズ: 48*24 インチ (1200mm*600mm) | |

| コンポーネントの詳細 | パッシブ 01005 サイズまでダウン |

| BGA および超微細 (uBGA) | |

| リードレスチップキャリア/CSP | |

| クワッド フラット パッケージ ノーリード (QFN) | |

| クアッドフラットパッケージ (QFP) | |

| プラスチックリード付きチップキャリア (PLCC) | |

| SOIC | |

| パッケージオンパッケージ (PoP) | |

| 小型チップパッケージ (ファインピッチ~0.02mm/0.8ミル) | |

| 両面SMTアセンブリ | |

| セラミックBGA、プラスチックBGA、MBGAの自動配置 | |

| BGA および MBGA の取り外しと交換、最小 0.35 mm ピッチ、最大 45 mm | |

| BGA の修理とリボール | |

| 部品の取り外しと交換 | |

| ケーブルとワイヤー | |

| コンポーネントパッケージ | カットテープ、チューブ、リール、部分リール、トレイ、バルク、バラ部品 |

| 品質 | IPC クラス II / IPC クラス III |

| その他の機能 | DFM 分析 |

| 水系洗浄 | |

| コンフォーマルコーティング | |

| PCB検査サービス |

品質管理

品質は私たちの最優先事項です。PCB ShinTech は、PCB が最高の品質と一貫性で製造および組み立てられるようにするための、的を絞ったアプローチを採用しています。PCB ShinTech では、何もかも偶然に任せられることはありません。当社は、すべてのプロセスが定義され、作業指示が文書化されていることを確認するために、あらゆる機能レベルで懸命に取り組んでおり、お客様に同じ一流の製品とサービスを一貫して提供できるようにしています。

1. 顧客の期待とニーズを理解する。

2. 新しい価値を創造し、お客様にお届けし続けます。

3. お客様からの苦情には速やかに対応します。問題が発生した場合、私たちはそのすべての出来事を、何が問題だったのか、そして再発を防ぐ方法を学ぶ機会として扱います。

4. 十分に機能する品質マネジメントシステムを確立し、その有効性を継続的に改善します。

当社は、適切な工具の準備、適切な機器の使用、適切な材料の購入、適切な処理の実施、適切なオペレーターの雇用とトレーニングによって、お客様の PCB と PCBA の品質をサポートします。各注文は、お客様の利益のために効率を高めるだけでなく、お客様の期待とボード仕様に合わせて構築された高品質の製品を一貫して提供するという基本的な目標を持って、同じ厳密に制御されたプロセスを経ます。

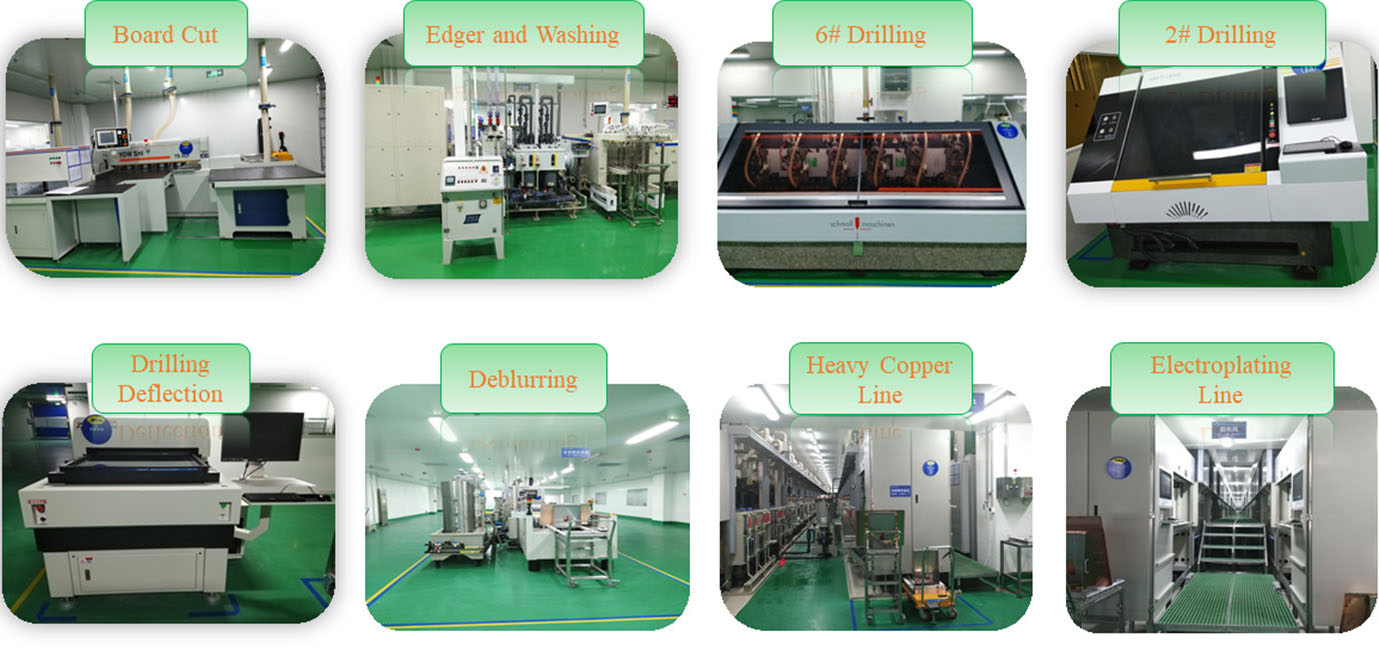

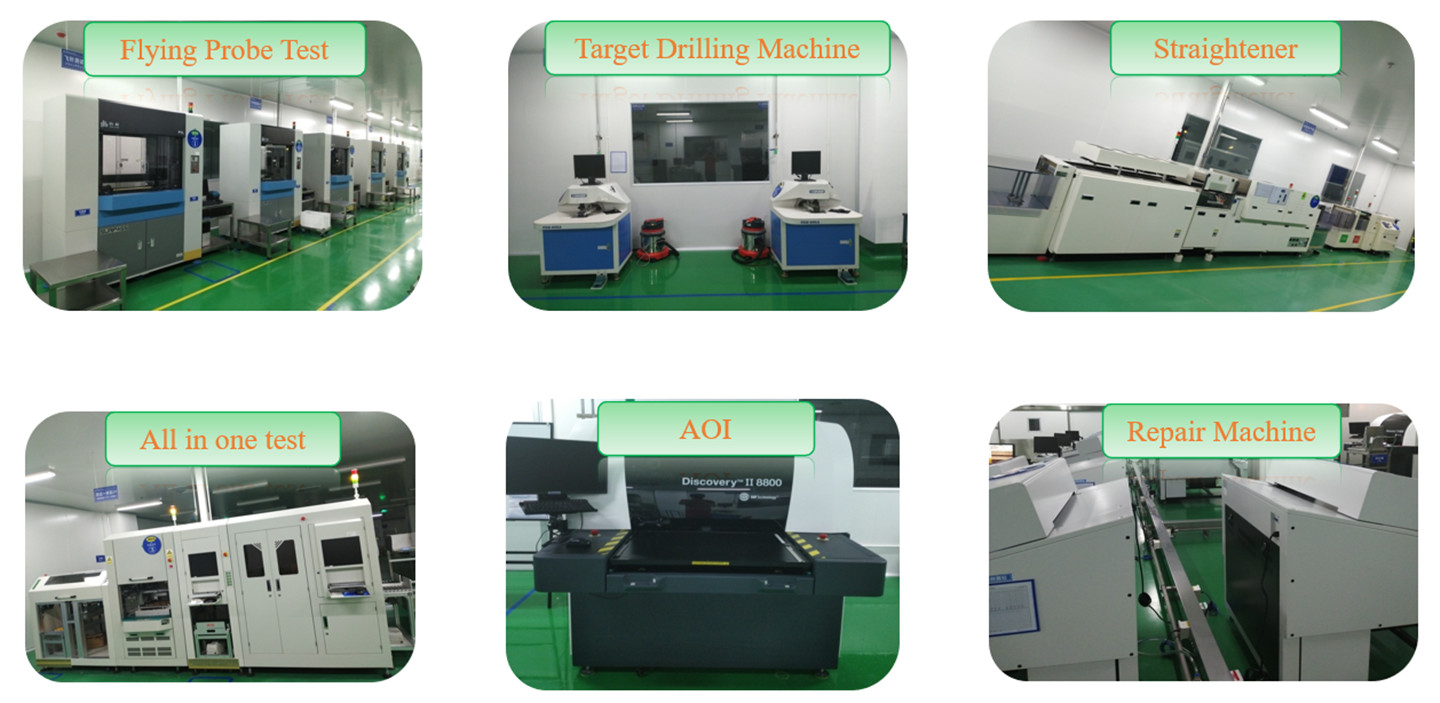

社内設備・備品

PCB ShinTech の社内設備は 40,000m まで対応可能2PCB製造の1か月あたり。同時に、PCB ShinTech は社内に 15 つの SMT ラインと 3 つのスルーホール ラインを持っています。貴社の PCB は、多数の工場の中から最も低い入札者によって製造されることはありません。PCB アセンブリで優れた品質パフォーマンスを達成するために、当社は、X 線、はんだペースト、ピック アンド プレースなどを含むアセンブリ プロセス全体に必要な正確な精度を可能にする最新の設備に継続的に投資しています。

スタッフトレーニング

PCB ShinTech の最も重要な目標は品質を提供することであるため、PCB ShinTech の各製造および組立施設には十分な訓練を受けた検査員がいます。オペレーターのトレーニングは非常に重要です。プロセス中に基板をチェックするのはすべてのオペレーターの義務であり、私たちはオペレーターが十分なトレーニングを受け、必要な専門知識を習得していることを確認します。

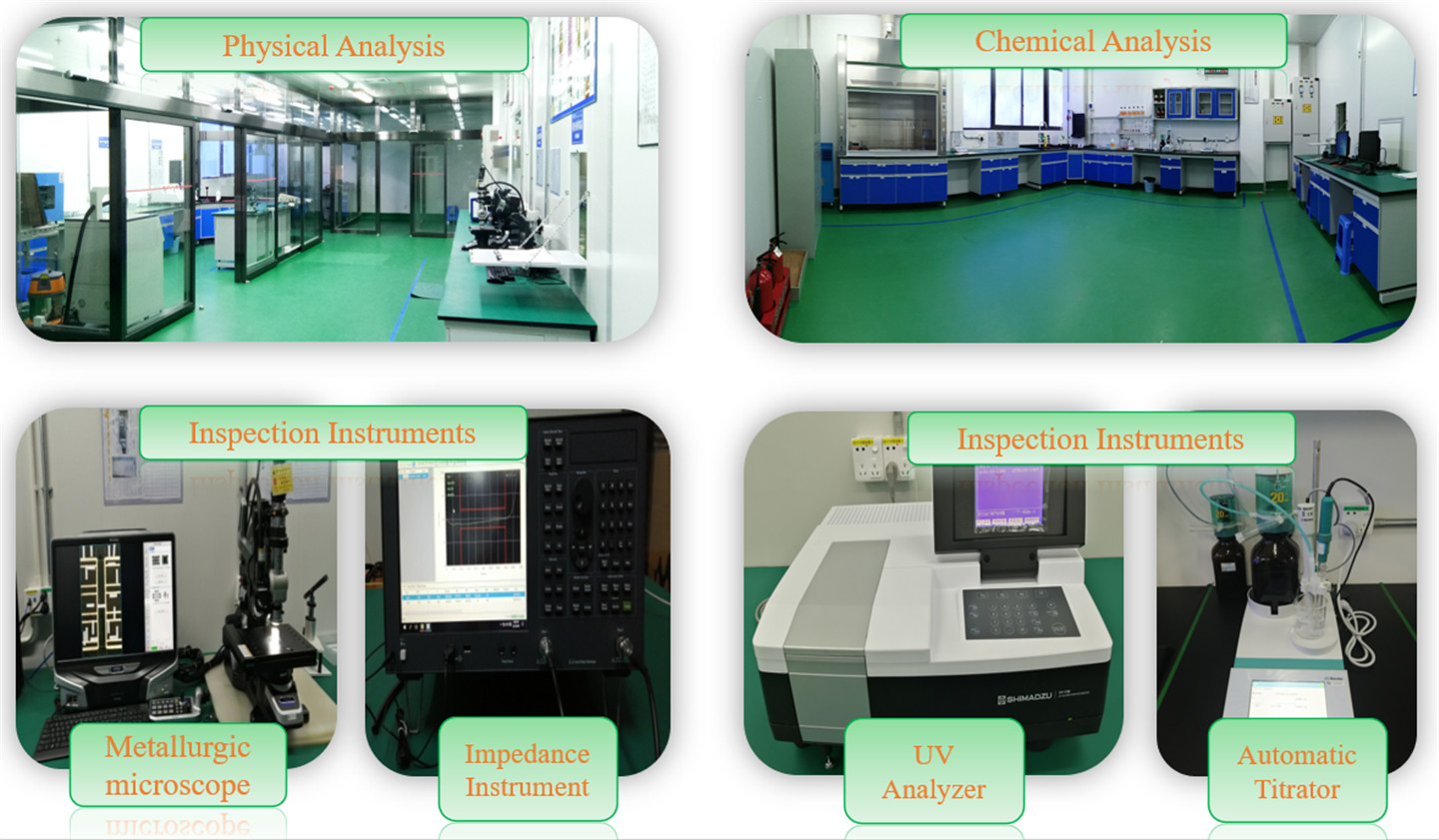

検査とテスト

もちろん、検査やテストもPCB ShinTechの品質管理システムの目玉です。これらを使用して、プロセスが正しく実行されていることを確認します。これらの手順により、受け取ったボードが設計に適合しており、製品の耐用年数にわたって正しく動作するというさらなる安心感が得られます。そのために蛍光X線検査装置、AOI検査装置、フライプローブ検査装置、電気検査装置などの設備投資を行いました。ほとんどの顧客は社内で何かを行うためのリソースを持っていません。私たちは、すべてのお客様が必要なものを正確に入手できるようにする責任を負います。

これらの手順を以下に説明します。

ベア PCB ボードの製造

●自動光学検査(AOI)&目視検査

●デジタル顕微鏡

● マイクロセクショニング

● 湿式プロセスの連続化学分析

● 欠陥とスクラップの継続的な分析と是正措置

● 電気試験はすべてのサービスに含まれています

● 制御されたインピーダンスの測定

●制御されたインピーダンス構造とテストクーポンを設計するためのPolar Instrumentsソフトウェア。

PCBアセンブリ

● ベアボードと入荷部品の検査

● 最初のチェック

●自動光学検査(AOI)&目視検査

●必要に応じてX線検査

● 必要な場合の機能テスト

施設・設備

PCB ShinTech の社内設備は 40,000m まで対応可能2PCB製造の1か月あたり。同時に、PCB ShinTech は社内に 15 つの SMT ラインと 3 つのスルーホール ラインを持っています。貴社の PCB は、多数の工場の中から最も低い入札者によって製造されることはありません。PCB アセンブリで優れた品質パフォーマンスを達成するために、当社は、X 線、はんだペースト、ピック アンド プレースなどを含むアセンブリ プロセス全体に必要な正確な精度を可能にする最新の設備に継続的に投資しています。

2.PCBA

認証

当社の施設は次の認証を取得しています。

● ISO-9001:2015

●ISO14001:2015

● TS16949: 2016

●UL:2019

● AS9100: 2012

●RoHS:2015

お問い合わせまたは見積もりリクエストを次の宛先に送信してください。sales@pcbshintech.com業界経験のある当社の営業担当者とつながり、アイデアの市場投入を支援します。